方天模具ERP系統關於移模後的模具使用過程詳解

2. 範圍適用于公司所有客戶提供試模和生產的模具。

3. 權責

3.1 業務部:針對移模事項與客戶進行前期溝通,及時將移模的資訊通知到相關部門,移模協議的簽訂,模具及其相關的資訊、產品前期的品質要求及其它要求的收集,協助移模的簽收,並對模具修改、模具確認事項進行回饋及跟進處理;

3.3 生產部:試模確認,移模生產的模具使用,日常保養,保管;

3.4 品保部:試模樣品的檢查確認。

4. 定義移模——客戶將其已開發完成或已在生產中的模具移交到本公司試模或生產作業的過程。

5. 作業內容

5.1 移模需求的鑒別及處理

5.1.1 當業務部收到客戶的移模需求後,應及時鑒別其需求,包括移模試模和移模生產兩種;

5.1.2 當客戶的移模需求為移模試模時,業務部提出相應的試模費用報價;

5.1.3 當客戶的移模需求為移模生產時,業務部應瞭解客戶的訂單預期狀況,並根據預 期的訂單狀況進行報價(包括試模費用,規定生產多少訂單數量時可返還)。如客戶確認同意報價且有下訂單時,則業務部與客戶進行溝通,取得模具及其相關的資訊(包括移模日期、模具圖紙、模具壽命,開發時間、模具履歷等資料)以及產品的品質要求和其它要求等,並與客戶簽訂《移模協定》。

5.1 移模資訊的通知

5.1.1 當收到客戶確認移模試模的資訊時,業務部與客戶進行溝通,取得試模及產品的成型及外觀要求等,以《內部行文》或郵件的方式通知生產和工模課;

5.1.2 當簽訂完成《移模協議》後,業務部將收集的資訊以《新產品要求輸入及評審單》 的方式通知到工程、生產、品保等相關部門;

5.2 模具驗收

5.2.1 發出的客戶移模資訊給相關部門後,業務部安排時間與工模課去客戶處對模具進行初步驗收,確認OK 則業務部安排進行移模;

5.2.2 針對移模生產的模具還需進行以下處理:

5.2.2.1 客戶模具送到工廠後,由工模課依客戶提供的模具圖紙進行模具的驗收, 並將客戶提供的模具圖紙存檔;

5.2.2.2 模具驗收合格後,工模課對模具進行初次保養,有需要時進行簡單的維修, 並將相關資訊及時回饋到業務部,業務部依據《客戶財產管理程式》建立 《客戶財產清單》;

5.2.2.3 模具驗收不合格時,工模課及時將資訊回饋到業務部聯絡客戶進行處理。

5.3 試模確認

5.3.1 移模試模的模具:

5.3.1.1 由業務部和生產部協商試模的時間;

5.3.1.2 試模時,生產部記錄相應的技術參數。業務部和生產部依據取得的客戶要 求對產品的成型狀況、外觀進行判定;

5.3.1.3 判定合格時,將相應的技術參數進行備案,並將樣品提供給客戶進行確認;

5.3.1.4 判定不合格時,生產部和工模課需對不合格的原因進行檢討,屬於模具原 因造成的不合格則將檢討結果和解決方法(修模等)回饋給業務部,由業 務部聯絡客戶進行處理。

5.3.2 移模生產的模具:

5.3.2.1 模具驗收完成判定合格後,工模課開出《試模通知及記錄表》給生產部生 管人員,由生管人員確定試模時間後(盡可能安排在白天),通知生產、 品保和工程部門,具體參照《開模、試模、試產作業指導書》。同時工模課修改模具,在產品上增加打點或FT(方天)字樣的標識,以示與之前產品的區別;

5.3.2.2 試模的相應資訊(包括技術參數、判定結果等)由結構工程師填寫《試模 通知及記錄表》內。品保部對試模的樣品進行全尺寸檢查,填寫FAI(First article inspection 首件檢測);

5.3.2.3 FAI 及樣品由業務部提供給客戶進行確認;

5.3.2.4 同時,工程部和品保部製作生產工藝所需的資料,具體視客戶的要求而定,資料包括但不限於工藝流程圖、SIP、SOP、CPK 資料分析、PFMEA、材質證 明、包裝樣式、品質控制計畫、RoHS 及其它特殊要求等;

5.3.2.5 客戶確認樣品及相關資料後需書面回復至業務部,由業務部轉發至相關部 門,工程部依據回復結果簽定《樣板承認通知單》通知相關部門,工模課 對模具進行標識,登錄在《模具清單》後將模具交給生產部進行簽收;

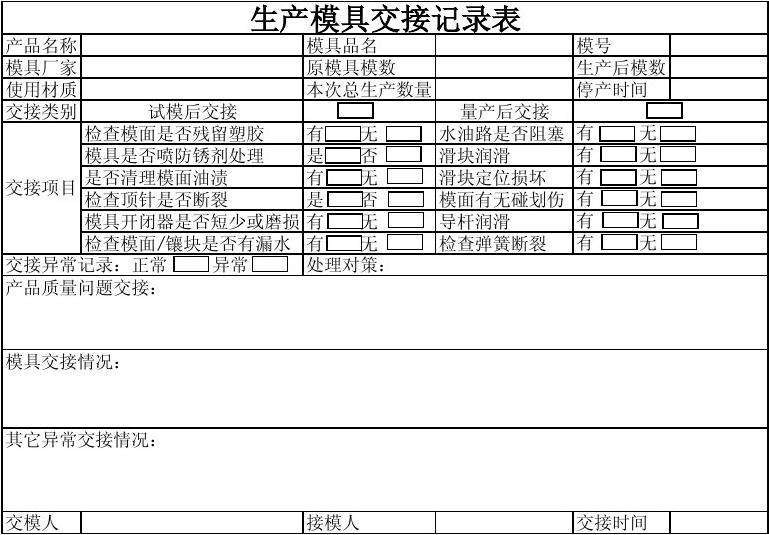

5.3.2.6 生產部簽收模具後,建立模具檔案,包括《模具履歷表》、《模具保養表》 等,具體參照《模具管制作業指導書》;

5.3.2.7 若客戶確認樣品及相關資料不合格時,處理方法如下:

a)當模具有比較輕微的品質問題時,維修前業務部必須電話通知客戶,取得 客戶同意後由公司工模課進行維修;

b)當模具有比較嚴重的品質問題時,業務部聯絡客戶進行處理,對於未量產 的新模,要求客戶進行維修;對於已量產的舊模,提出模具維修的報價反 饋給客戶,取得客戶同意後由工模課進行維修;

c)模具維修後,由結構工程師和品保部QE 對模具進行確認後再進行試模;

d)當判定為試模的技術參數不合格時,業務部要求客戶提供合適的技術參數, 按客戶提供的技術參數重新試模確認;

e)當判定為雙方的測量結果有差異時,品保部應會同工程部及時與客戶針對 檢測方法進行溝通,經雙方檢討統一測試方法後,及時通知檢測中心重新 檢測驗證;

f)重新試模的樣品及相關資料需再次提交給客戶確認,直至客戶確認合格為止。

5.4 模具的定期維護和保養

5.4.1 本公司對於模具保養週期規定依據《模具操作保養標準》;

5.4.2 批量生產作業時,生產部將每次的連續生產的數量記錄於《模具履歷表》中,以做 為模具定期保養的依據;

5.4.3 生產部依據據《模具操作保養標準》規定的週期填寫申請,提交到工模課進行定期 維護和保養,生產部將維護結果記錄于方天模具ERP管理系統的《模具履歷表》中,保養的內容及結果記錄于方天模具ERP管理系統《模具保養表》中;

5.4.3 根據客戶提供的模具壽命數,成形生產數量將要達到之前,生產部提出更新模具的 申請,由業務聯絡客戶處理。

6. 相關檔和記錄

6.1 《客戶財產管理程式》

6.2 《模具管制作業指導書》

6.3 《客戶財產清單》

6.4 《模具操作保養標準》

6.5 <移模協議>

6.6 <新產品要求輸入及評審單>

6.7 <內部行文>

6.8 <試模通知及記錄表>

6.9 <FAI>

6.10 <樣板承認通知單>

6.11 <模具清單>

6.12 <模具履歷表>

6.13 <模具保養表>

大陸:

4006 928 005

大陸:

4006 928 005