如何有效縮短汽車覆蓋件模具的製造週期

覆蓋件模具設計與製造現狀

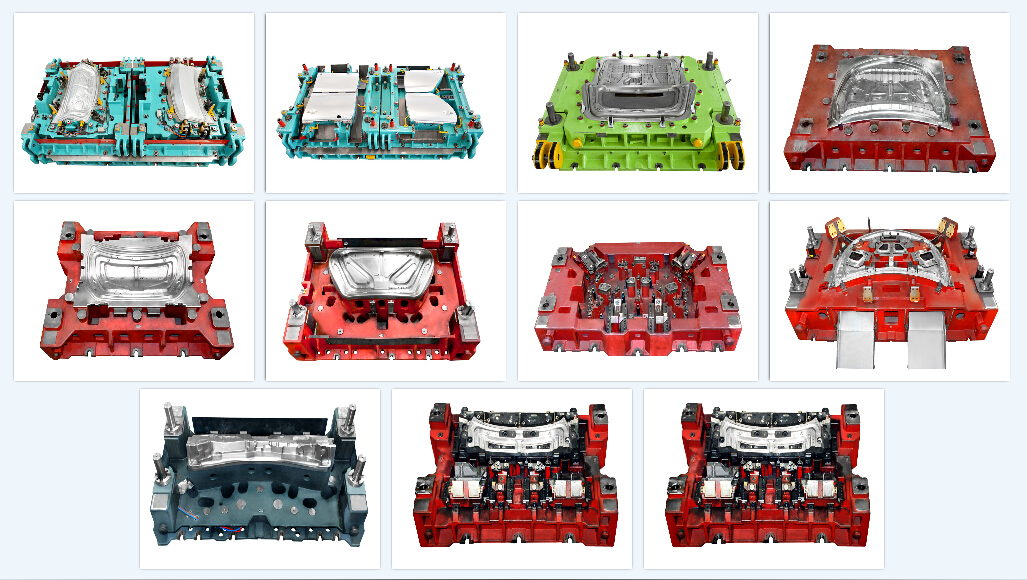

覆蓋件模具的開發近幾年在技術上已取得較大進步,大都已實現三維DL圖設計,工藝進行全工序CAE分析,已開始模面補償設計,模面進行不等間隙設計。模具結構進行三維實體設計,進行動態干涉類比、廢料滑出模擬以及衝壓自動線模擬等。

模具製造上,已實行FMC三維加工,一次加工全程式化,二次加工自動化,模具淬火(推行中頻淬火和火焰淬火),部分企業已開展鐳射淬火,推行火後型面精加工。模具製造已開展“一個流”的製造模式。

模具製造週期長的主要原因包括:部分零件裝夾困難,凸凹模間隙不合適、研配工作量大,部分零件開裂、起皺和回彈等缺陷需反復調試整改,計畫管理不當以及設計錯誤等。

工藝與模面設計問題

1.產品工藝性不合理,從衝壓工藝上難以完全解決,零件達不到品質要求,調試難度大,造成模具更改或多次反復調試。

2.CAE分析參數設置不合理或者分析選用材料性能優於生產實際使用的性能,分析未考慮安全裕度或產品的特殊要求,從而造成工藝設計資料與製造調試結果偏差較大,造成調試的反復。

3.工藝資料或零件產品資料存在缺陷問題,造成後期要在調試中解決。

4.模面間隙設計不合理,造成後期研配的工作量較大,設計未考慮零件成形過程中材料的厚薄變化、機床的凹心補償及零件的膨脹處理等。頂蓋拉延模未著色部位,是按料厚間隙設計的,造成已著色部位的型面余量需要全研配掉,浪費30多小時。

5.修邊刃口角度不合理,或正修側修交接刀處易產生毛刺,常造成調試的反復。修邊刃口展開精度不夠或試料驗證不准,造成刃口調整及補焊加工,特別是有時整改的刃口不垂直、不鋒利以及間隙不均勻,產生毛刺,需多次調試。

6.模面設計未考慮清根或強壓區域大,需要鉗工清根或研配工作量大。

7.工藝資訊傳遞不到位,如:鉗工不瞭解模具各部位的研合要求,表面處理人員對淬火區域瞭解不到位,造成返工或資訊確認時間長。

模具設計與製造工藝上的問題

1.模具排氣孔、螺釘孔未設計出來,需要鉗工自己打,鉗工為讓開背面的筋,找排氣孔位置費時費力,螺釘孔配作,需要串列,週期長。側向的孔鉗工打孔效率較低。

2.斜楔和滑塊等或部分小拼塊的裝夾困難,設計未考慮裝夾工藝夾頭,往往評審時在現場增加。未有夾頭在加工時需要多次裝夾才能完成,加工精度低;有的實型製作時是現場加的,程式設計不瞭解夾頭位置,程式與實物不符,易造成撞刀的安全隱患,經常造成程式的反復。

3.模具標識無規範,設計實體無標識。特別是無圖化生產,鑄件拼塊剛進廠時,零件的區分查找存在困難,浪費區分時間。

4.型面數銑加工參數有待優化。傳統設定精加工餘量為0.15mm,模面精銑後的精度±0.05mm,表面粗糙度達不到要求,尺寸精度差,研合工作量大,週期長。

5.工藝設計上,修邊、翻整拼塊型面和刃口在模座和拼塊螺釘緊固一體後加工,模座和拼塊加工的串列影響到模具的製造週期。

衝壓工藝與模面設計注意事項

1.接到產品數模時就開展衝壓SE,結合資料庫、CAE分析結果和評審表單內容,應用FEMA技術進行分析,將產品問題以ECR報告的形式與產品設計部門溝通,最大限度地優化產品工藝性,在工藝方案設計時,考慮零件的品質保證。

2.CAE精算。建立內外板及典型件的CAE參數設置規範和評價標準,建立典型件的數模再造補償方案庫。例如CAE安全裕度的規定、材料的選定要求、各種材質減薄率要求、材料滑移要求以及全工序分析的零件合格率要求等,滿足要求的才能下行。在模具上刻出收縮線、毛坯上設定網格,零件調試時,CAE與調試對比,將結果納入到資料中。

3.設計流程中增加加工模面資料和產品資料的確認環節,CAE分析時對外板零件進行評價,對凹陷處增加模面補償,減少鉗工的大量研配工時。

4.建立模面間隙設計標準。拉延模面設計時考慮使用衝壓機床的凹心(檢測調試衝床和用戶機床工作臺、滑塊的凹心,建立資料庫),根據零件大小和種類進行模面揪起補償;拉延模模面設計進行膨脹處理;拉延筋管理面強壓和空開面的間隙處理;考慮零件功能面和解決回彈的強壓和空開區的間隙處理;考慮材料變薄的模面間隙補償;後序模具模面設計,壓件器的強壓區和整形拼塊間隙負間隙;對材料變薄處的模面間隙補償。

5.工藝設計重視修邊毛刺問題,允許條件下優先分序修邊,對刃口線展開的資料驗證總結提升CAE分析精准度,保證毛坯展開準確,取消刃口線驗證內容。

6.建立標準模面設計時對非重要圓角進行清根設計。

7.設計資訊及時準確地傳遞到位是減少反復的重要一環,為保證資訊的暢通,建立規範和資訊單,如下發資料交接單、研配著色卡、翻整類模具的淬火區域指示圖等,規範和資訊單均放在PDM及ERP中。

模具結構設計與製造工藝優化

1.排氣孔和螺釘孔。模具排氣孔和螺釘孔設計出來,在數控銑上打出來,或者垂直的孔點窩,側向的在數控銑上打出來,垂直孔鉗工鑽,縮短鑽孔時間,提高精度。

2.建立異形凸模、斜楔和滑塊等零件的裝夾支撐系統規範,設計預留工藝夾頭,可達到程式設計和加工的統一,提高加工效率和精度。

3.模具標識。結合各用戶和模具工廠的特點,建立模具標識標準,在鑄件模座上和拼塊上設計出標識或標識列印位置,在鑄件上優先鑄出來,操作者按照標識查找或對號安裝即可,也方便了模具維修。

4.對影響精度和效率的數銑型面加工工藝參數進行研究,結合零件的各部位特徵,對刀具轉速、進給、步距、切削方式和加餘量設定優化規範。例如模面精加工餘量調整為0.05mm、調整刀具轉速和進給,模面的數銑半精和精加工效率提升40%以上,型面粗糙度、精度也得到大幅提升。

5.修邊和翻整拼塊加工工藝路線的調整。修邊和翻整拼塊型面和刃口分步加工到位,熱處理後再組裝,對於修邊模具的刃口也只留火後精加工的餘量,從程式設計上就分開實施,節約了拼塊型面和刃口加工及熱處理的週期。

大陸:

4006 928 005

大陸:

4006 928 005